如果你最近有路过小米之家,那我非常建议你去把玩一下小米刚发布的 MIX4,不是因为那块采用了屏下摄像头的全面屏,而是去体验一下陶瓷 Unibody 机身的奇妙手感。

从账面数据上看,225g、6.67 寸的 MIX4 似乎又是一台「健身神器」,手感应该好不到哪去。

但上手后会发现,MIX4 相比另一台「重量级机皇」11 Ultra(234g)的手感有了一个很大的进步。

MIX4 不仅整体的配重更加平衡,而且一体成型的陶瓷背壳能带来没有接缝断层的圆滑过渡感,让人止不住摩挲它光滑的边框。

小米将这种工艺称为陶瓷 Unibody,这会是下一个「一体成型」最优解吗?

铝合金,曾经的「神」

在 2008 年,乔布斯用一个非常有趣的形式发布了当时全世界最轻薄的笔记本电脑——他在舞台上缓缓地打开一个公文包,取出了最厚厚度仅为 19.4 mm 的 MacBook Air,向世界展示它的纤薄。

随后 Jony Ive 在分享 MacBook Air「瘦身」的秘密时,首次提到了「Unibody」的加工工艺。

和之前笔记本错综复杂的拼接框架不同,MacBook Air 的掌托是由一块完整的铝块加工而成,既保证了框架的强度和一致性,又能形成封闭围拢的简约外形。

这是一个跨越时代和品类的设计理念,笔记本、MP3 甚至遥控器都会用 Unibody 实现接近完美无缝的外壳造型,手机自然也不例外。

苹果最早是在 iPhone 5 上应用了 Unibody 的工艺,整机的外壳一整块铝合金削切而成,上下保留了两段镂空给玻璃盖板,用于放置天线等元件。

随后的 iPhone 6、6S 都沿用了铝合金一体成形的理念,而在 iPhone 7 亮黑版上,整机的一体性达到了一个巅峰。

前提是,你是在商店橱窗、工艺博物馆里看着它,而不是把玩它。

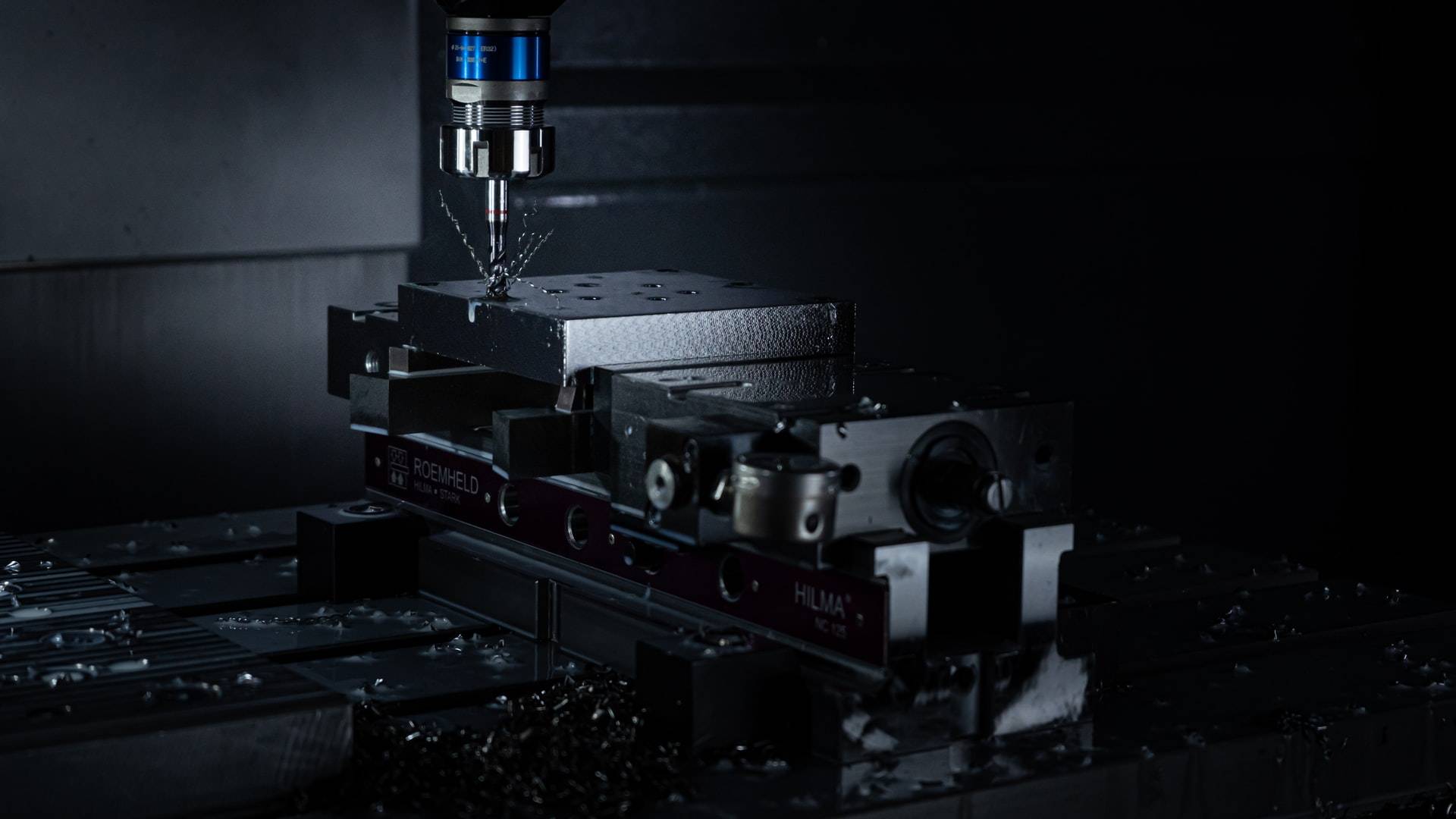

铝合金有着良好的机械加工性能和延展性,因此通过 CNC 加工可以生产出许多想要的形状,是种非常理想的一体式外壳材料,但是要用在手机,它还有很多问题需要解决。

金属会对无线信号有天然的屏蔽作用,因此无论是苹果还是其他厂商在做金属一体式外壳时,都不可能做到真正的无缝。iPhone 5 的玻璃盖板、6 的白带都是在给天线让步。

其次是强度和抗腐蚀性的权衡,iPhone 6 曾经因为采用了强度较低的 6000 系铝合金,出现了不能将手机放后袋的「折弯门」。

后来 iPhone 6s 用上了强度更高的 7000 系铝合金,解决了被「掰弯」的问题,但由于合金中镁和锌元素的含量变高,在比较潮湿的环境下(例如多手汗)容易氧化产生难看的「虫蚀」纹。

并且铝合金还存在着色难、不能无线充电等问题,在视觉、触觉以及功能性的三角形抉择上,铝合金材质很难做到兼顾。

于是乎以苹果为代表的手机厂商都纷纷放弃了铝合金 Unibody 的设计,改为后盖、中框、屏幕的三明治结构。

这样无线充电的刚需解决了,但是材质拼接产生的接缝和质感,也让过去 Unibody 营造的一体性一去不复返。

截然不同的陶瓷 Unibody

陶瓷是个「非主流」材料,但是凭借独特的温润手感,手机厂商一直对它情有独钟,常常会将它用在旗舰机型的高端版本上。

和铝合金相比,陶瓷材质就像是它的对立面。

陶瓷不会掉漆、不会腐蚀,不容易遮蔽信号,可以畅快地无线充电,但缺点也很明显,精密陶瓷的加工难度要更高。

与直接加工的金属不同,想要将陶瓷加工成手机后盖,需要先「制瓷」,再「加工」。

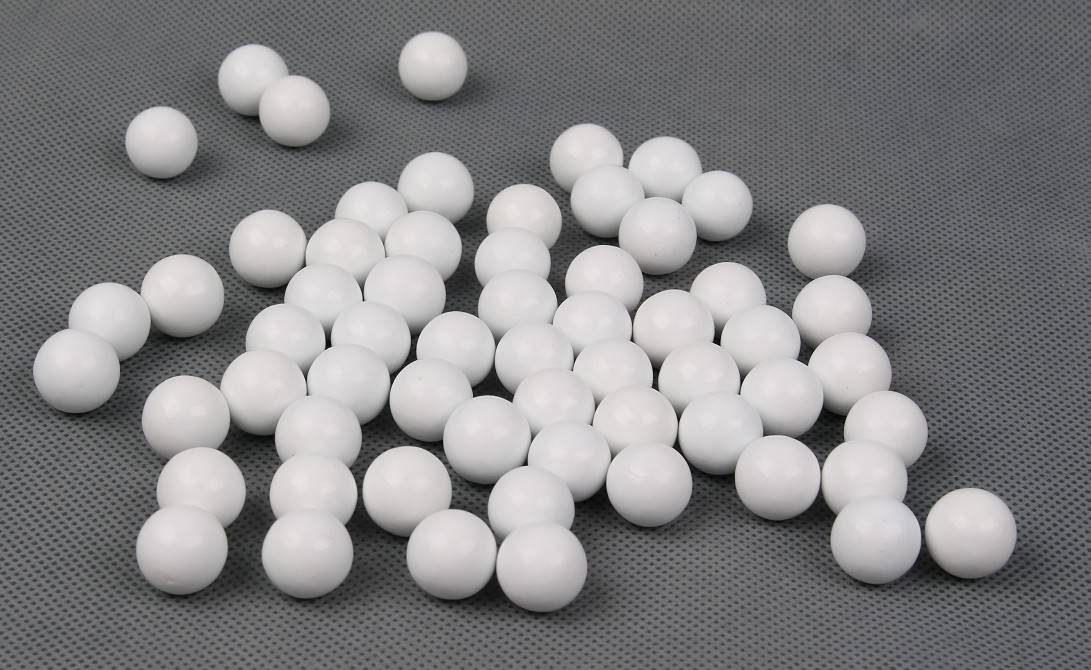

粒度细、分散性好的氧化锆和微晶锆是制作手机陶瓷后盖的主流材料,为了能够烧结出精密的陶瓷结构,在烧结之前往往需要先将材料研磨成超细的纳米粉末,再压制成手机外壳的形状。

别小看成型这一步,成型工艺的选择决定了陶瓷最终的效果。

主流的成型工艺一般有凝胶注射成型(华为 P7)、流延成型(小米 5)等,而想要得到一块完整的 Unibody 陶瓷机身,常采用的是干压成型工艺。

压制的过程一般分为两步,先通过干压将粉末压制成背板的素胚,然后在通过一段时间的静压处理,形成致密的胚体。

▲ 艺术效果,请勿将头探入炉中

在送进锅炉烧制之前,还需要经过非常关键的一步——排胶,因为在制胚的过程加了大量的成型剂,烧制之前需要先预热排出可能产生的气体,不然烧出的陶瓷就会出现气泡影响美观。

烧制的过程可不像是家里的烘培,需要密切关注窑炉内的压力、气氛以及升温曲线,才有可能烧制出完美的背盖,一个参数的异常都有可能导致陶瓷出现缺陷、裂痕。

烧制结束后,就可以进一步对陶瓷进行 CNC 打磨、抛光等加工,最终得到完美过渡、一体成形的背盖。

和铝合金 Unibody 工艺对比你会发现,陶瓷的每个流程都环环相扣,中途任一环节出错都会直接对良品率造成影响。

并且过程中的废料不能像金属一样回收利用,这使得陶瓷材料的成本一直高居不下。

在 MIX2 发布会上雷军曾透露,陶瓷 Unibody 的成本达到 1300 元,高昂的成本阻碍了材料的普及,使得陶瓷一直曲高和寡。

除了成本高,重量也是限制陶瓷材料发展的因素之一,近几年无论是小米还是华为的高端陶瓷版本手机,体重都是奔着半斤去的。

▲ 图片来自:XYZONE

而小米 MIX4 这次宣称采用了新的轻量工艺,减重了 30%,从拆机的结构来看,可能是用塑料代替了部分陶瓷形成了复合结构。

玻璃也能做 Unibody?

未来的手机会是怎样的?vivo 在两年前构筑了一个大胆畅想——vivo APEX 2019。

这是一款概念性的手机,整机无开孔、无按钮,由正面的屏幕和背面一块一体成型的玻璃组成,vivo 将这个工艺称之为 Super Unibody。

确实,相比起金属和陶瓷,玻璃 Unibody 带来的材质割裂感应该是最小的,从屏幕划过边框再滑到后盖,指尖所触皆为玻璃。

玻璃的延展性要比陶瓷更高,因此理论上加工难度会小一些,不过这块浑然一体的「水滴」玻璃除外。

为了保证手机边框有足够高的强度,APEX 2019 边框部分的玻璃要比后盖更厚,并且从边框到后盖还要有一个连续过渡的曲面设计,仅靠传统的热弯成型并不能满足要求。

vivo 选择在这样一块易碎的玻璃上用全 CNC 一体成型加工,通过与热弯加工结合,打磨出这块厚薄不一、曲面过渡的 Unibody 玻璃,加工难度极大。

除此之外,着色也是一个难题。在普通玻璃后盖上着色并不困难,无论是通过镀膜还是喷涂颜料都是实现多种多样的效果,但在曲率跨度这么大的玻璃上,很难确保着色的均一性。

种种困难让玻璃 Unibody 的设计在 APEX 2019 之后难觅踪影,如同《三体》水滴飞船的流线型设计注定是属于未来的设计,它应该是放在博物馆里的工艺品,而不是被人们拿在手里日常使用。

「不就是一条缝,戴个壳不就好了」

关于 Unibody 的讨论,不仅仅关乎于手感,还关乎于产品设计的未来理念。

我们喜欢一个无缝化的产品,并不仅仅是因为无缝化带来的手感更加亲和,而是我们看到一种新的产品形态,我们通过无缝化看到了一个产品的未来。

这是一台 20 年前的 DV,拼接的缝隙无处不在。

再回到现代,相比起来这台 AX 100 要精致许多。

这种精致感是设计、材料和装配工艺的不断进步所带来的变化,而作为我们日常生活中使用最多的电子设备,手机的工艺是目前所有电子产品中走在最前沿的。

我们关注手机设计的无缝化推进,其实也是在期待这种无缝化的设计,能够扩散到我们生活中的电子产品之中。

无缝化不会是促使我们购买它的理由,但我们可以借由这些简洁的美去欣赏一件产品。

手工业时代,我们可以触摸画卷上的墨迹、雕件上的刻痕与工匠建立情感上的共鸣,感受这种通过劳动不断打磨出的「质感」。

现代化工业的推进让机械切削代替人手的打磨,微米级精确控制的机器生产保证了每件产品质量均一的同时,却容易遮盖住了这种由人的汗水凝聚而成的「质感」。

工艺「质感」的本质是来源于克服困难,一块石头没有质感可言,而对坚硬石头不懈余力地打磨、雕刻使其成为一件工艺品,质感便油然而生。

不同材料的 Unibody 工艺,就是机器在代替人手生产的时代,克服新的困难。Unibody 工艺尽可能减少材料的拼接感,营造出一种自然生长的整体感,而这些被抹去的缝的背后,都是对「质感」新的诠释。

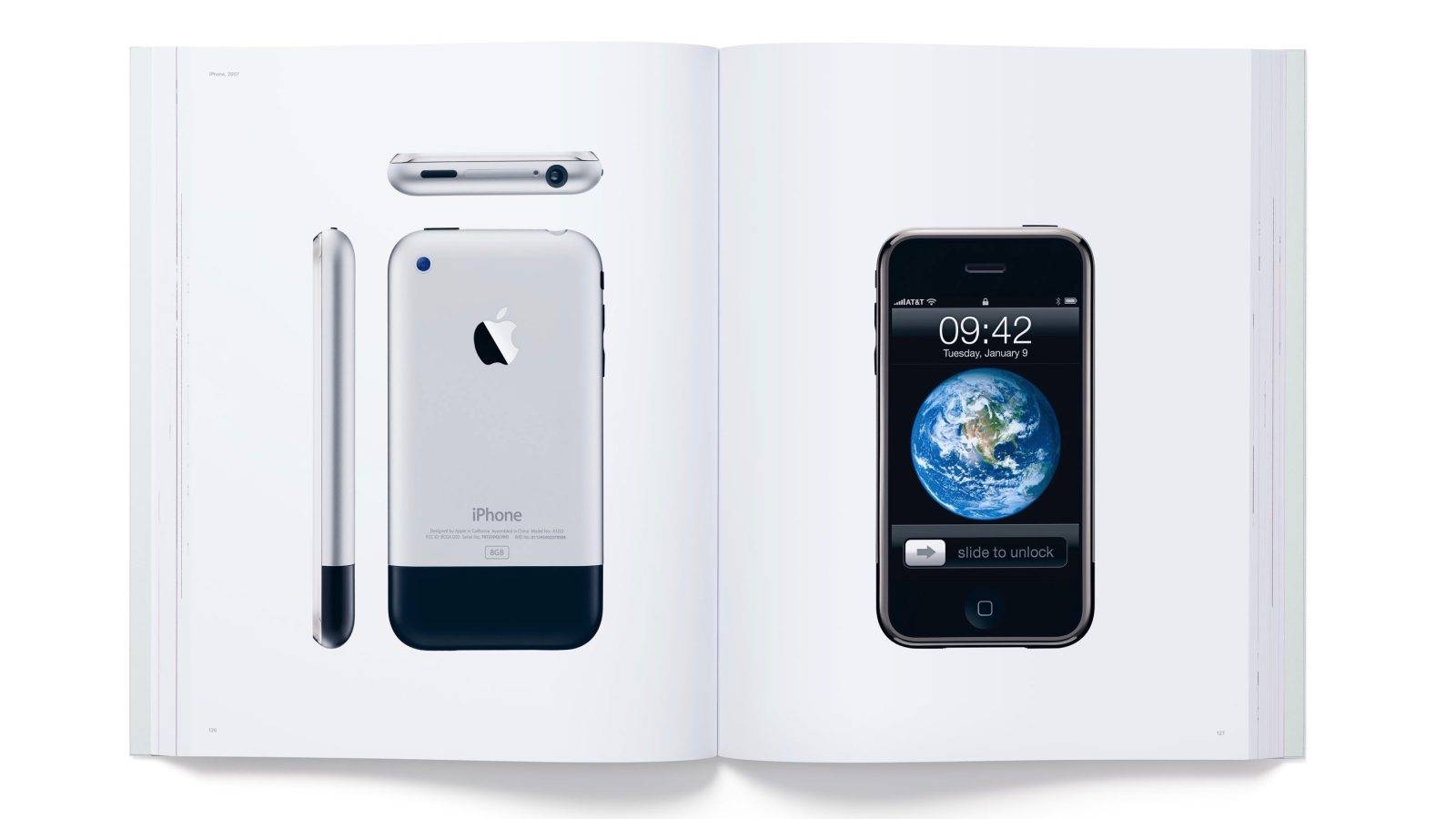

苹果在 2016 年出了一本名为《Designed by Apple in California》,记录了苹果 1998 年到 2016 年的产品设计。Jony Ive 在这本书的简介中,有这么一段说道:

我确信人类对在意(care)的感知同我们对草率(carelessness)的察觉是一样的,我认为我们所感知察觉到的东西——也许不是有意识地——远超出物品本身,我们能感知到物品背后的那一群人,他们所做的不仅仅是让某个东西发挥功用,他们诚挚地在意那些小到看不见的细节,也同样在意那些大想法和首要功能。

Unibody、无缝化设计、手感这些玄而又玄的讨论注定不会是一个引起大众讨论的话题,它们没法用夸张的数字去夺人眼球,但当手机比拼完所有的功能性之后,这些直接与人相关的交互体验设计,毫无疑问将会是旗舰手机最后一个角力点。

#欢迎关注爱范儿官方微信公众号:爱范儿(微信号:ifanr),更多精彩内容第一时间为您奉上。

from 爱范儿 https://ift.tt/2VQcdOX

via IFTTT

没有评论:

发表评论