3D 打印其实早已不是什么新鲜事物了,但在汽车零部件领域一直没能大规模应用,除了一些高端赛车,平民车上几乎很少能够看到 3D 打印的零件。

一方面是技术不够成熟,另一方面比如赛车等产能不大的稀有车型运用 3D 打印效率更高,成本更低。原因很简单,现代产品讲究 “规模效应”,达不到量别说赚钱,产线成本未必能收回,3D 打印就比较适合一些小批量、定制化的生产。

虽然 3D 打印普及还有待时日,但各家车企对这一技术的重视性已经可见一斑了。

比如说,宝马今年宣布预计将 3D 打印超过二十万个组件;福特年初便在测试汽车方面的大型 3D 打印技术,2019 年亮相的 Shelby Mustang GT500 便将搭载两个 3D 打印制动部件,中规版的 F-150 Raptor 也有一个 3D 打印内饰件。

另一个比较巨头的玩家就是大众集团,大众在沃尔夫斯堡开设了一个 3D 打印中心,专注研究 3D 打印技术在汽车方面的应用。

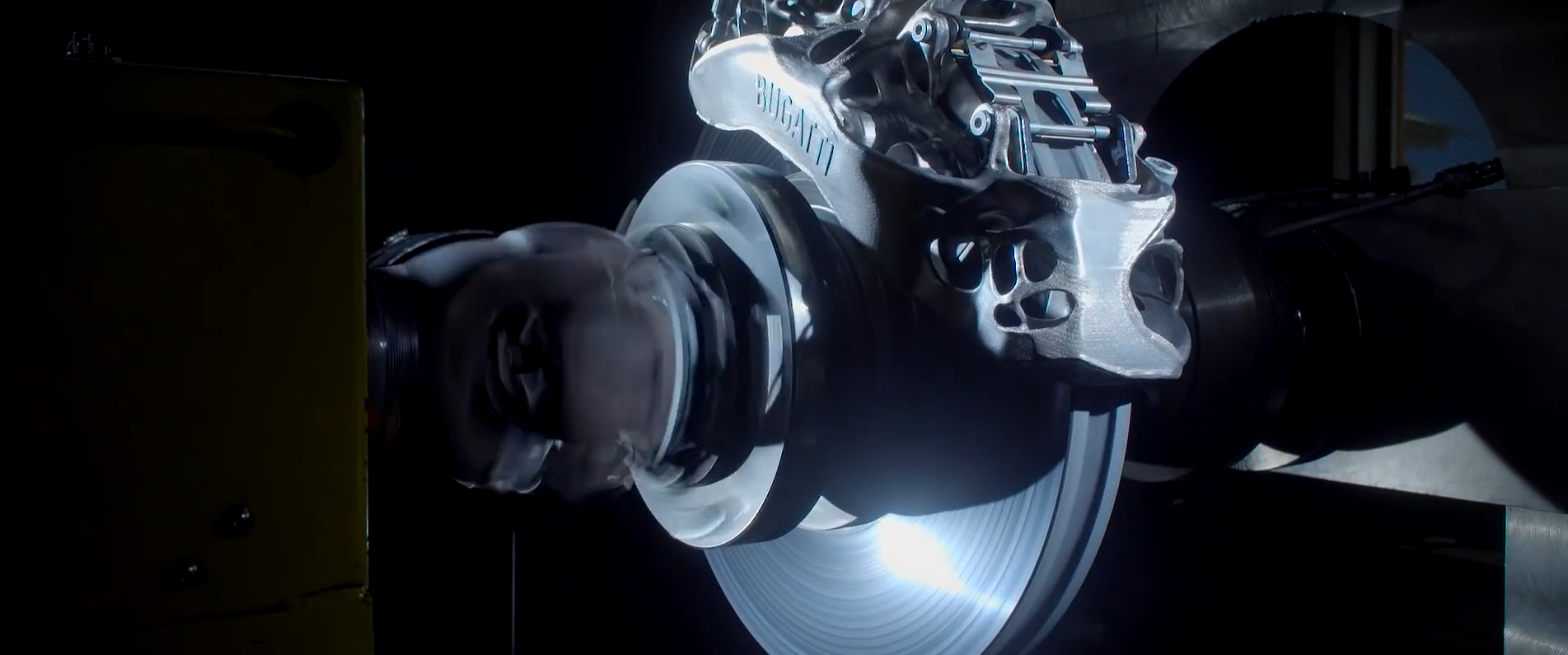

今年年初,大众集团旗下品牌布加迪推出了世界首个由 3D 打印生产的八活塞卡钳,该卡钳由钛金属打造,重 6.4 磅,约合 3 公斤,是 3D 打印制造的最大钛部件。

尽管如此,这个卡钳依旧比布加迪 Chiron 使用的常规制造的卡钳轻 5 磅左右,约轻了 2.3 公斤。轻量化对于一台超跑有多么重要,这都是众所周知的。

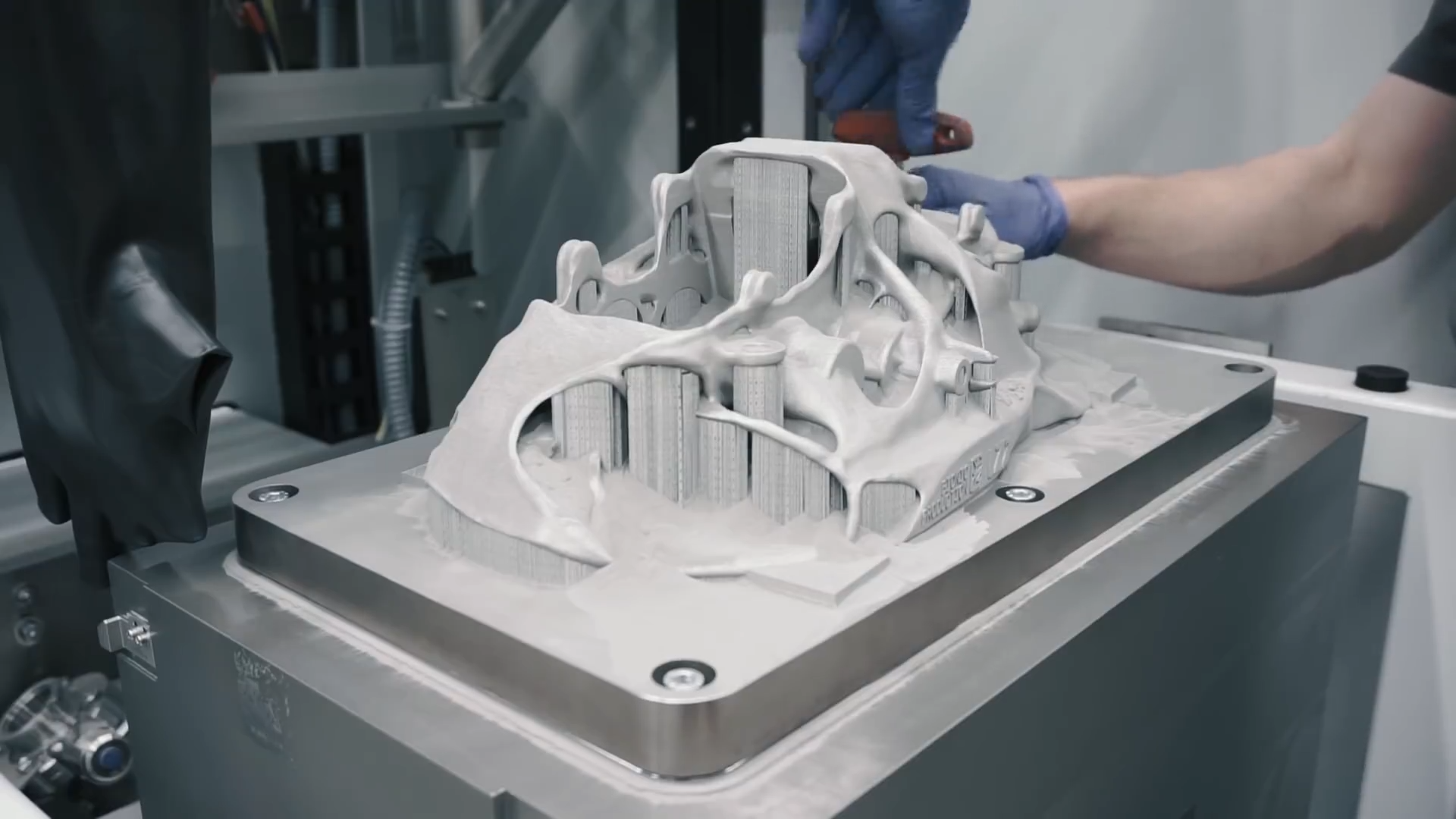

不为人知的是,制造这个卡钳其实并没有大家想象中 “打印” 那么容易,它先需要由 2213 层钛金属粉末熔融,从立体光刻再到激光烧结,整个过程需要 45 个小时。

接下来,技术人员会清理掉表面残留的粉末,放在 1292 华氏度(约 700 摄氏度)的炉中烘烤,最后是机械加工,并进行物理和化学上的处理。最终 “又帅又硬” 的钛金属卡钳出现在了我们的面前。

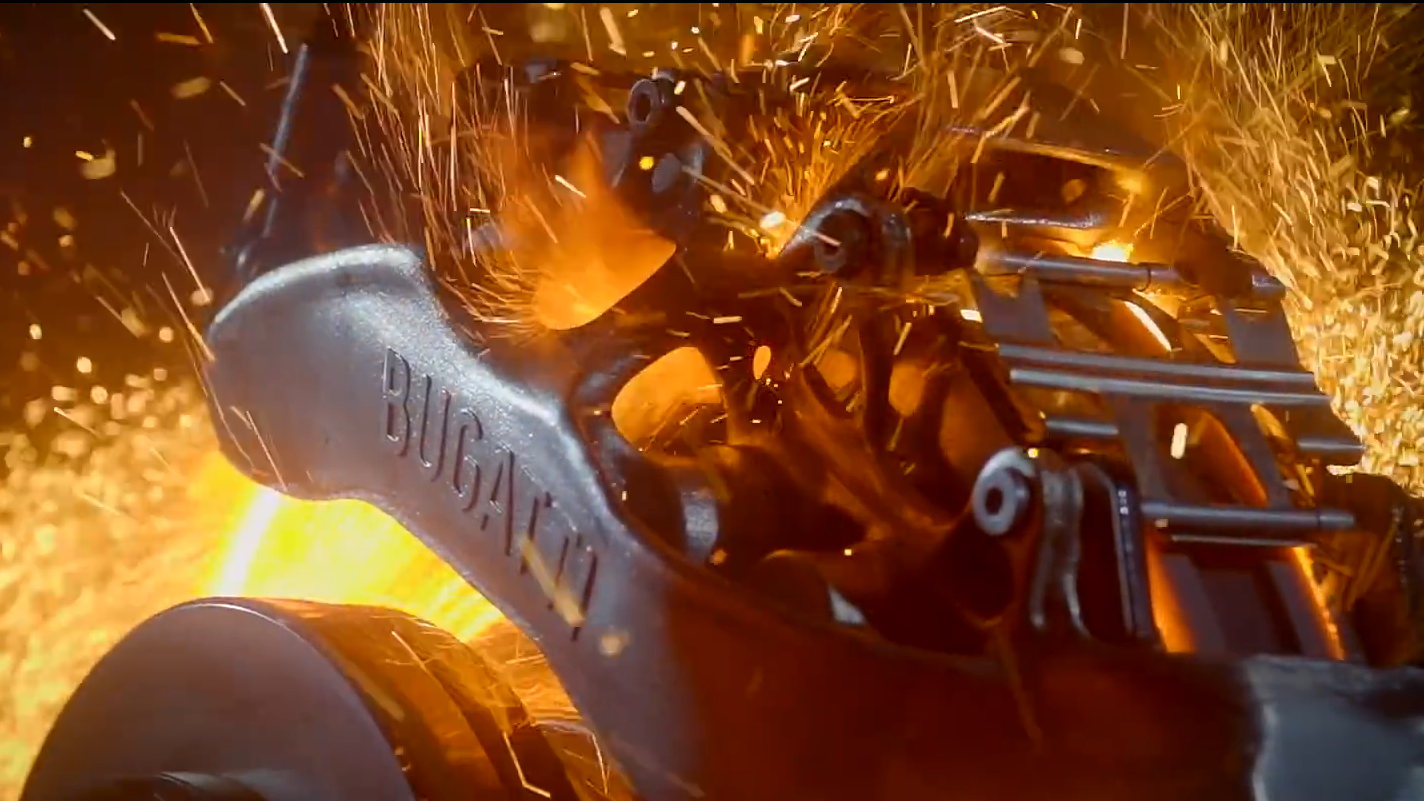

为了早日用到车上,严苛的测试肯定是必要的,毕竟布加迪的动力性能对制动要求极高。

跑得快,必须刹得住。

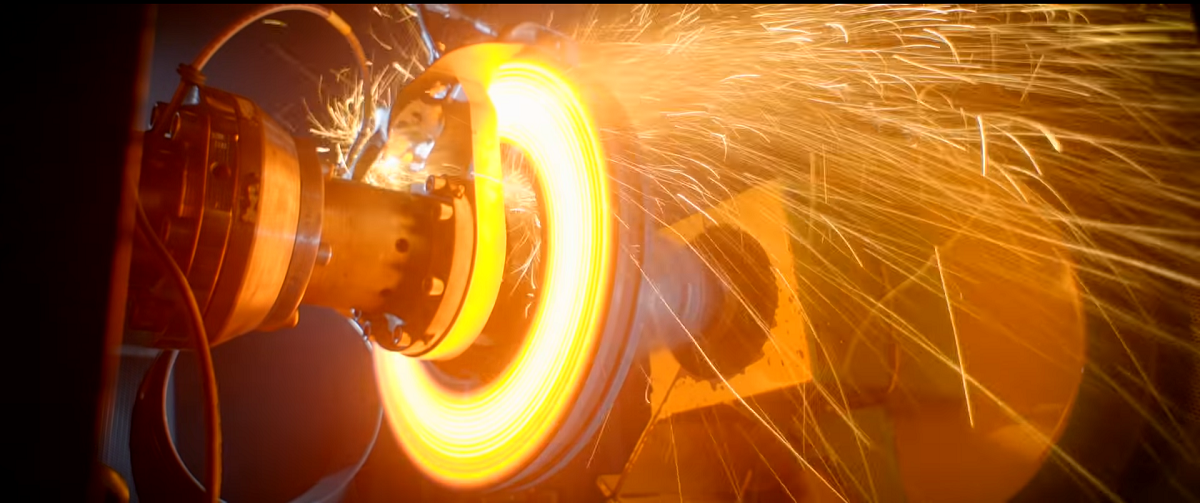

直接上架子模拟刹车的过程,从视频里我们可以看到,模拟刹车片从 0 一直加速到 370km/h 的速度,卡钳开始工作,这个时候刹车片温度疾速上升,变成了橘黄色,表面温度达到了四百多摄氏度。此时卡钳没有因为刹车片热衰减而失效。

通过反复的测试,甚至模拟刹车片已经开始部分着火熔化,最高温度达到了上千摄氏度,这块钛金属卡钳依然稳若泰山,将刹车片减速下来,完好无损地经受住了严酷考验。

除了制动卡钳,比如征战派克峰的电动赛车大众 ID.R 就使用了大量 3D 打印的零部件;

又比如说奥迪 lunar quattro 月球车的车轮;

在一些老车修复过程中,部分稀缺零部件因为时间和产量的关系很难找到了,这个时候 3D 打印就可以派上用场了,像经典老车保时捷 959 的离合器释放杆现在只能用 3D 打印生产了,这需要非常逼真地去还原老部件,做到一模一样。

3D 打印在汽车零部件方面的应用还有很多,当技术足够成熟的时候,它能够有效地降低零部件的生产成本,实现随心所欲的定制化。最终它肯定也不会只是高端车型的宠儿,而是成为普惠于民真正意义上的黑科技。

#欢迎关注爱范儿官方微信公众号:爱范儿(微信号:ifanr),更多精彩内容第一时间为您奉上。

from 爱范儿 http://bit.ly/2EPagrU

via IFTTT

没有评论:

发表评论